భాగాల కాంటౌర్ ప్రాసెసింగ్ యొక్క అవసరాలు క్రింది విధంగా ఉన్నాయి.

1. గుర్తు తెలియని ఆకృతి సహనం GB1184-80 అవసరాలను తీర్చాలి.

2. గుర్తించబడని పొడవు పరిమాణం యొక్క అనుమతించదగిన విచలనం ± 0.5mm.

3. ఫిల్లెట్ వ్యాసార్థం R5 లేదు.

4. అన్ని పూరించని చాంఫర్లు C2.

5. పదునైన కోణం మందంగా ఉంటుంది.

6. పదునైన అంచు నిస్తేజంగా ఉంటుంది మరియు బర్ర్ మరియు ఫ్లాష్ తొలగించబడతాయి.

భాగాల ఉపరితల చికిత్స యొక్క అవసరాలు క్రింది విధంగా ఉన్నాయి.

1. భాగాల ప్రాసెసింగ్ ఉపరితలంపై భాగాల ఉపరితలాన్ని దెబ్బతీసే గీతలు, రాపిడి మరియు ఇతర లోపాలు ఉండకూడదు.

2. ప్రాసెస్ చేయబడిన థ్రెడ్ యొక్క ఉపరితలం నల్లటి చర్మం, గడ్డలు, యాదృచ్ఛిక బకిల్స్ మరియు బర్ర్స్ వంటి లోపాలను కలిగి ఉండటానికి అనుమతించబడదు. పెయింట్ చేయవలసిన అన్ని ఉక్కు భాగాల ఉపరితలం పెయింట్ చేయడానికి ముందు, తుప్పు, ఆక్సైడ్ స్థాయి, గ్రీజు, దుమ్ము, నేల, ఉప్పు మరియు ధూళిని తప్పనిసరిగా తొలగించాలి.

3. తుప్పును తొలగించే ముందు, ఉక్కు భాగాల ఉపరితలంపై గ్రీజు మరియు ధూళిని తొలగించడానికి సేంద్రీయ ద్రావకాలు, లై, ఎమల్సిఫైయర్, ఆవిరి మొదలైన వాటిని ఉపయోగించండి.

4. షాట్ బ్లాస్టింగ్ లేదా మాన్యువల్ డెరస్టింగ్ మరియు ప్రైమర్ కోటింగ్ ద్వారా పూయాల్సిన ఉపరితలం మధ్య సమయ వ్యవధి 6h కంటే ఎక్కువ ఉండకూడదు.

5. ఒకదానికొకటి సంబంధం ఉన్న రివెటింగ్ భాగాల ఉపరితలాలను కనెక్ట్ చేయడానికి ముందు తప్పనిసరిగా 30-40μm మందంతో యాంటీ-రస్ట్ పెయింట్తో పెయింట్ చేయాలి. ల్యాప్ అంచులు పెయింట్, పుట్టీ లేదా అంటుకునే తో సీలు చేయాలి. ప్రాసెసింగ్ లేదా వెల్డింగ్ ద్వారా దెబ్బతిన్న ప్రైమర్ తప్పనిసరిగా తిరిగి పెయింట్ చేయబడాలి.

1. చల్లార్చు మరియు టెంపరింగ్ తర్వాత, HRC50~55.

2. మధ్యస్థ కార్బన్ స్టీల్: 45 లేదా 40Cr భాగాలు అధిక పౌనఃపున్యం క్వెన్చింగ్కు లోబడి ఉంటాయి, 350~370℃, HRC40~45 వద్ద నిగ్రహించబడతాయి.

3. కార్బరైజింగ్ లోతు 0.3మి.మీ.

4. అధిక ఉష్ణోగ్రత వృద్ధాప్య చికిత్సను నిర్వహించండి.

ఖచ్చితమైన మ్యాచింగ్ కోసం సాంకేతిక అవసరాల అవసరాలు క్రింది విధంగా ఉన్నాయి.

1. పూర్తయిన భాగాలను ఉంచినప్పుడు నేరుగా నేలపై ఉంచకూడదు మరియు అవసరమైన మద్దతు మరియు రక్షణ చర్యలు తీసుకోవాలి.

2. మెషీన్ చేయబడిన ఉపరితలం పనితీరు, జీవితం లేదా రూపాన్ని ప్రభావితం చేసే తుప్పు, గడ్డలు మరియు గీతలు వంటి లోపాలను కలిగి ఉండటానికి అనుమతించబడదు.

3. రోలింగ్ ద్వారా ప్రాసెస్ చేయబడిన ఉపరితలం రోలింగ్ తర్వాత పీల్ చేయకూడదు.

4. తుది ప్రక్రియలో వేడి చికిత్స తర్వాత భాగాల ఉపరితలంపై ఆక్సైడ్ స్థాయి ఉండకూడదు. పూర్తయిన సంభోగం ఉపరితలాలు మరియు దంతాల ఉపరితలాలు అనీల్ చేయకూడదు.

భాగాల సీలింగ్ చికిత్స యొక్క అవసరాలు క్రింది విధంగా ఉన్నాయి.

1. సమీకరించే ముందు అన్ని సీల్స్ నూనెలో నానబెట్టాలి.

2. అసెంబ్లీకి ముందు భాగాల ప్రాసెసింగ్ సమయంలో మిగిలి ఉన్న పదునైన మూలలు, బర్ర్స్ మరియు విదేశీ వస్తువులను ఖచ్చితంగా తనిఖీ చేయండి మరియు తొలగించండి. సీల్ ఇన్స్టాల్ చేసినప్పుడు అది గీతలు పడలేదని నిర్ధారించుకోండి.

3. బంధం తర్వాత, బయటకు ప్రవహించే అదనపు అంటుకునే తొలగించండి.

గేర్ సాంకేతిక అవసరాల అవసరాలు క్రింది విధంగా ఉన్నాయి.

1. గేర్ సమీకరించబడిన తర్వాత, దంతాల ఉపరితలం యొక్క కాంటాక్ట్ స్పాట్లు మరియు బ్యాక్లాష్ GB10095 మరియు GB11365 అవసరాలను తీర్చాలి.

2. గేర్ యొక్క రిఫరెన్స్ ఎండ్ ఉపరితలం (వార్మ్ గేర్) మరియు షాఫ్ట్ షోల్డర్ (లేదా పొజిషనింగ్ స్లీవ్ యొక్క ముగింపు ఉపరితలం) ఒకదానికొకటి సరిపోతాయి మరియు 0.05 మిమీ ఫీలర్ గేజ్తో తనిఖీ చేయడం సాధ్యం కాదు. మరియు గేర్ మరియు అక్షం యొక్క సూచన ముగింపు ముఖం యొక్క నిలువు అవసరాలను నిర్ధారించాలి.

3. గేర్ బాక్స్ మరియు కవర్ యొక్క ఉమ్మడి ఉపరితలం మంచి పరిచయంలో ఉండాలి.

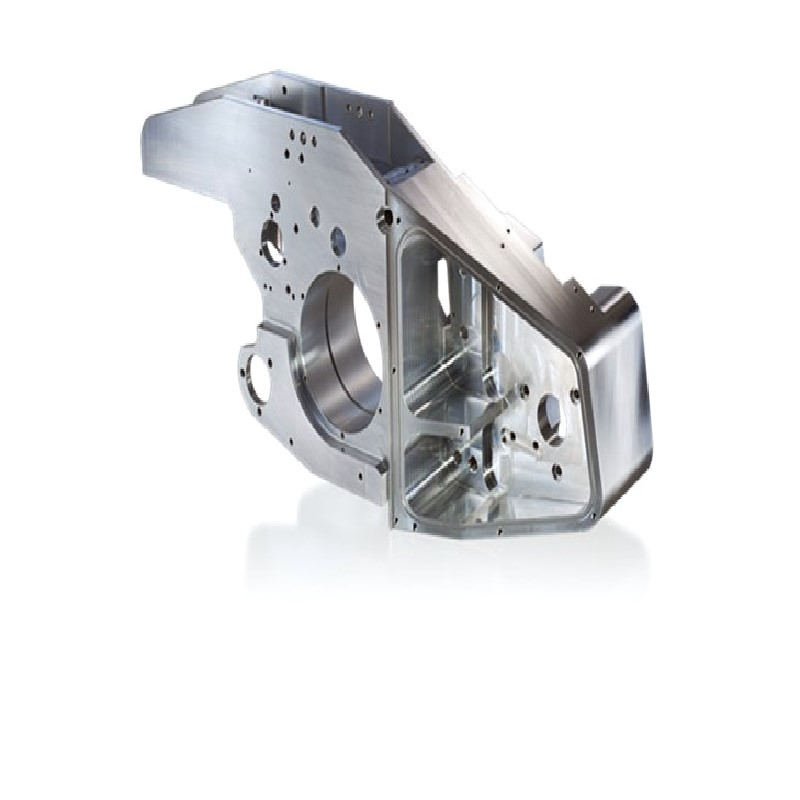

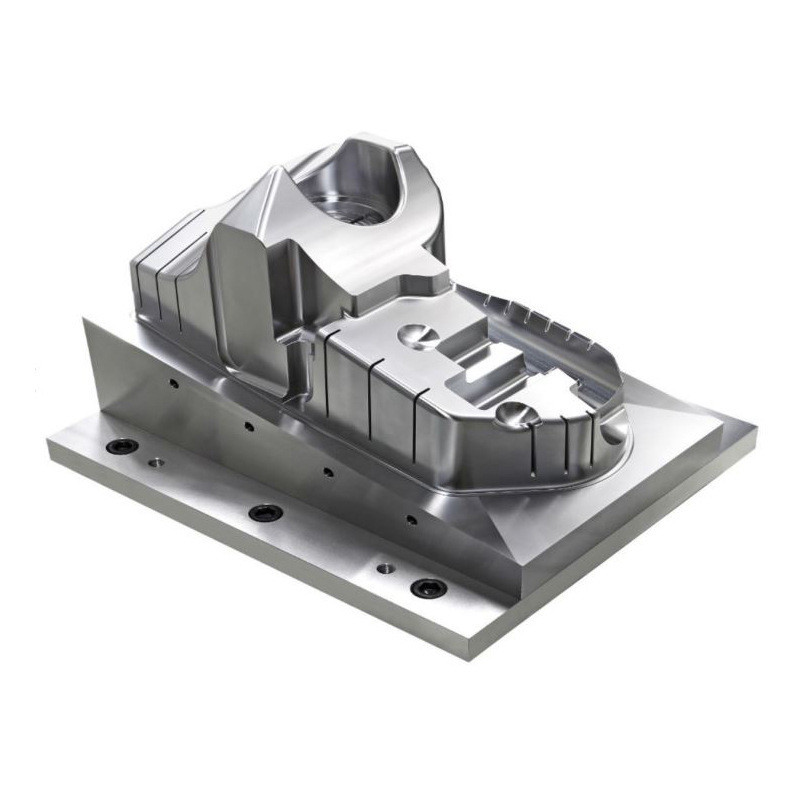

మీకు కొన్ని ఖచ్చితమైన మ్యాచింగ్ భాగాలు కావాలంటే, సన్బ్రైట్ టెక్నాలజీ మీ ఉత్తమ ఎంపిక. మేము ఒక ప్రొఫెషనల్ మ్యాచింగ్ విడిభాగాల తయారీదారు. మా ఖచ్చితమైన మ్యాచింగ్ భాగాల ఉత్పత్తి మీ సూచన కోసం.

CNC ప్రెసిషన్ మెడికల్ ఎక్విప్మెంట్ మెటల్ భాగాలు

మెటల్ ప్రాసెసింగ్ ఏరోస్పేస్ భాగాలు మెటల్ ప్రాసెసింగ్ ఏరోస్పేస్ భాగాలు

-------------------------------------ముగింపు--------------- -------------------------------------